స్టెయిన్లెస్ స్టీల్ సింక్ యొక్క ఉత్పత్తి ప్రక్రియను క్లుప్తంగా పరిచయం చేయండి. స్టెయిన్లెస్ స్టీల్ సింక్ల ఉత్పత్తిలో సాధారణంగా ముడి పదార్థాల ఎంపిక, ఉత్పత్తి ప్రక్రియలు, ఉపరితల చికిత్స మొదలైనవి ఉంటాయి. సాధారణంగా, ఈ మూడు దశలు అవసరమవుతాయి, వీటిలో ముడి పదార్థాల ఎంపిక మరియు ఉత్పత్తి మరియు చికిత్స ప్రక్రియలు చాలా ముఖ్యమైనవి.

ముడి పదార్థాల ఎంపిక

ప్రస్తుతం, దేశీయ స్టెయిన్లెస్ స్టీల్ సింక్ తయారీదారులు సాధారణంగా ఉపయోగించే స్టెయిన్లెస్ స్టీల్ పదార్థాలు 0.8-1.0mm మందపాటి స్టెయిన్లెస్ స్టీల్ ప్లేట్లు, ఇవి సింక్ల ఉత్పత్తికి చాలా అనుకూలంగా ఉంటాయి. ప్లేట్ చాలా సన్నగా ఉంటే, అది సింక్ యొక్క సేవ జీవితం మరియు బలాన్ని ప్రభావితం చేస్తుంది. ప్లేట్ చాలా మందపాటి ఉంటే, అది కొట్టుకుపోయిన టేబుల్వేర్ దెబ్బతినడం సులభం.

ఉత్పత్తి ప్రక్రియ

స్టెయిన్లెస్ స్టీల్ సింక్ బేసిన్ల కోసం రెండు ప్రధాన చికిత్స ప్రక్రియలు ఉన్నాయి: వెల్డింగ్ మరియు ఒక-సమయం ఏర్పడటం.

1. వెల్డింగ్ పద్ధతి

వెల్డింగ్ పద్ధతి అనేది గాడి ఉపరితలం మరియు గాడి శరీరాన్ని విడివిడిగా పంచ్ చేసి, ఆపై రెండింటిని వెల్డింగ్ ద్వారా కనెక్ట్ చేసి, వెల్డ్ యొక్క ఉపరితలాన్ని పూరించడం మరియు పాలిష్ చేయడం. సాధారణంగా, ముందు ప్రదర్శనలో వెల్డింగ్ ట్రేస్ ఉండదు. ఈ ఉత్పత్తి మరియు ప్రాసెసింగ్ పద్ధతి ప్రక్రియలో సులభం మరియు చిన్న పంచ్ ప్రెస్ పరికరాలు మరియు సాధారణ అచ్చుల ద్వారా సాధించవచ్చు. సాధారణంగా, 0.5-0.7mm స్టెయిన్లెస్ స్టీల్ ప్లేట్లు ఉపయోగించబడతాయి. ఈ ప్రాసెసింగ్ పద్ధతి ఉత్పత్తి ప్రక్రియలో తక్కువ నష్టాన్ని కలిగి ఉంటుంది మరియు ఖర్చు చాలా తక్కువగా ఉంటుంది. అందువల్ల, ఈ పద్ధతి ద్వారా ఉత్పత్తి చేయబడిన స్టెయిన్లెస్ స్టీల్ సింక్ ధర చాలా తక్కువగా ఉంటుంది. ఇప్పుడు ఇది సాధారణ తయారీదారు నుండి ఉత్పత్తి అయినంత కాలం, వెల్డింగ్ ప్రక్రియ సంఖ్యా నియంత్రణ వేవ్ రెసిస్టెన్స్ వెల్డింగ్ ద్వారా వెల్డింగ్ చేయబడుతుంది మరియు నాణ్యత ఆమోదించబడుతుంది. రెండు మార్గాలు ఉన్నాయి:

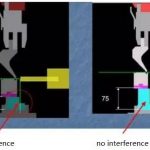

1) మొదటిది బేసిన్ మరియు ప్యానెల్ యొక్క పరిసర వెల్డింగ్, దీనిని సీమ్ వెల్డింగ్ (దిగువ వెల్డింగ్) అని కూడా పిలుస్తారు.

దాని ప్రయోజనం దాని అందమైన ప్రదర్శన. కఠినమైన చికిత్స తర్వాత, వెల్డ్స్ కనుగొనడం సులభం కాదు, మరియు సింక్ యొక్క ఉపరితలం ఫ్లాట్ మరియు మృదువైనది. ప్రతికూలత ఏమిటంటే కొంతమంది వినియోగదారులు దాని దృఢత్వాన్ని అనుమానిస్తున్నారు. వాస్తవానికి, ప్రస్తుత వెల్డింగ్ టెక్నాలజీ ప్రధానంగా సబ్-ఆర్క్ వెల్డింగ్ మరియు అత్యంత అధునాతన సంఖ్యా నియంత్రణ నిరోధకత వెల్డింగ్ను కలిగి ఉంటుంది మరియు నాణ్యత ఆమోదించింది. ఈ వెల్డింగ్ పద్ధతి యొక్క ప్రతికూలత ఏమిటంటే ఇది చాలా ఎక్కువ పదార్థాన్ని వినియోగిస్తుంది మరియు రెండు స్టీల్ ప్లేట్లను పంచ్ చేయాల్సి ఉంటుంది.

2) మరొకటి రెండు సింగిల్ బేసిన్లను ఒకటిగా బట్ వెల్డింగ్ చేయడం, దీనిని బట్ వెల్డింగ్ అని కూడా పిలుస్తారు.

ప్రయోజనం ఏమిటంటే, బేసిన్ మరియు ప్యానెల్ సమగ్రంగా విస్తరించి మరియు ఏర్పడతాయి, ఇది బలంగా మరియు మన్నికైనది. ప్రతికూలత ఏమిటంటే, వెల్డింగ్ జాడలు చూడటం సులభం, మరియు ఫ్లాట్నెస్ కొంచెం అధ్వాన్నంగా ఉంటుంది. వాస్తవానికి, కొన్ని ఒక-దశ డబుల్-ట్యాంక్ సింక్లు అని పిలవబడేవి ఒక మెటీరియల్ ముక్క నుండి స్టాంప్ చేయబడవు కానీ రెండు సింగిల్ బేసిన్ల ద్వారా టైలర్-వెల్డింగ్ చేయబడతాయి. మీరు దానిని కొనుగోలు చేసినప్పుడు, మీరు టంకము ఉమ్మడికి శ్రద్ద చేయవచ్చు రెండు సింక్ల మధ్యలో ఉంది, ఇది రివర్స్ వైపు నుండి చూడవచ్చు. ఒక ప్లేట్ రెండు సింక్లుగా పంచ్ చేయబడింది. ప్రపంచంలో అలాంటి సాంకేతికత లేదు. బట్-వెల్డెడ్ పాట్ కోసం చేయవలసిన అత్యంత కష్టమైన విషయం ఏమిటంటే కుండ యొక్క ఫ్లాట్ ఉపరితలాన్ని నిర్ధారించడం. ఇది హామీ ఇవ్వగలిగితే, అది నిజంగా ఉత్తమ మార్గం. ఇది మొత్తం సాగతీత వలె అదే పదార్థాన్ని ఉపయోగిస్తుంది కాబట్టి, ఇది కలిపి సాగదీయడం యొక్క సాగతీత సమస్యను కూడా పరిష్కరించగలదు.

సింక్ యొక్క వెల్డింగ్ నాణ్యత సింక్ యొక్క జీవితాన్ని ప్రభావితం చేసే అత్యంత క్లిష్టమైన అంశం. మంచి వెల్డింగ్ తుప్పు మరియు డీసోల్డరింగ్ను నిరోధించవచ్చు. వెల్డింగ్ మృదువైన, మృదువైన, గట్టిగా, తప్పుడు వెల్డింగ్, తుప్పు మచ్చలు మరియు బర్ర్స్ లేకుండా ఉండాలి. 18cm కంటే ఎక్కువ లోతు ఉన్న అన్ని డబుల్ బేసిన్లు వెల్డింగ్ చేయబడతాయి. డబుల్ బేసిన్ ట్యాంక్ ఒకే సమయంలో 18cm కంటే ఎక్కువ విస్తరించి ఉన్నందున (ట్యాంక్ యొక్క లోతు, ట్యాంక్ యొక్క మొత్తం ఎత్తు మరియు ట్యాంక్ వైపు కాదు), ఇది ప్రాసెసింగ్ టెక్నాలజీ యొక్క పరిమితి లోతు.

2. వన్-టైమ్ ఫార్మింగ్ ఇంటెగ్రల్ స్ట్రెచింగ్ మెథడ్ (ప్రధానంగా సింగిల్ గాడి కోసం ఉపయోగించబడుతుంది)

స్టెయిన్లెస్ స్టీల్ సింక్లను ప్రాసెస్ చేసే ఈ పద్ధతి మొత్తం షీట్ మెటీరియల్తో తయారు చేయబడింది, దీనికి సాపేక్షంగా అధిక ప్రాసెసింగ్ పరికరాలు మరియు అచ్చులు అవసరం. వన్-టైమ్ ఫార్మింగ్కు షీట్ యొక్క అధిక నాణ్యత మరియు డక్టిలిటీ అవసరం కాబట్టి, ఇది సాధారణంగా 0.8-1mm మందపాటి స్టెయిన్లెస్ స్టీల్ షీట్తో పంచ్ చేయబడుతుంది. సమగ్ర అచ్చులను మరియు దిగుమతి చేసుకున్న పంచ్ ప్రెస్ పరికరాలను ఉపయోగించండి. ఒక-షాట్ మౌల్డింగ్ పద్ధతి యొక్క ఉత్పత్తిలో షీట్ యొక్క అంచు యొక్క పెద్ద కట్టింగ్ నష్టం మరియు అచ్చులు మరియు పరికరాలలో అధిక పెట్టుబడి కారణంగా, ఖర్చు ఎక్కువగా ఉంటుంది. అందువల్ల, ఈ పద్ధతి ద్వారా ఉత్పత్తి చేయబడిన స్టెయిన్లెస్ స్టీల్ సింక్ మరింత ఖరీదైనది.

వన్-టైమ్ మోల్డింగ్ తయారీ ప్రక్రియ చాలా ప్రజాదరణ పొందింది మరియు దాని తయారీ ప్రక్రియ కష్టం. ఈ రకమైన ఉత్పత్తి సాంకేతికత చాలా డిమాండ్తో కూడుకున్నది, మరియు వన్-పీస్ ఏర్పాటు ప్రక్రియ ముఖ్యంగా ముఖ్యమైన ప్రక్రియ, దీనికి అధిక స్టీల్ ప్లేట్ పదార్థం అవసరం. ఇది వివిధ రసాయన ద్రవాల (డిటర్జెంట్, స్టెయిన్లెస్ స్టీల్ క్లీనర్ మొదలైనవి) తుప్పును తట్టుకోలేని బేసిన్ బాడీని వెల్డింగ్ చేయడం వల్ల కలిగే లీకేజీ సమస్యను పరిష్కరించింది. కానీ ప్లేట్ను సింక్లోకి ఫ్లష్ చేయడంలో చాలా లోపాలు ఉన్నాయి, అవి:

1) ఏర్పడిన సింక్ యొక్క మొత్తం మందం అసమానంగా ఉంటుంది, సాపేక్షంగా సన్నగా ఉంటుంది, ఎక్కువగా 0.7 మిమీ ఉంటుంది. ఈ సాంకేతికత ప్రస్తుతం అధిగమించబడలేదు, సింక్ దిగువన చాలా సన్నగా ఉంటుంది మరియు మంచి బేసిన్ మందం 0.8-1.0mm ఉండాలి.

2) సింక్ చాలా లోతుగా ఉండకూడదు. ఇది చాలా లోతుగా ఉన్నందున, సింక్ యొక్క గోడ చాలా సన్నగా మరియు విరిగిపోతుంది మరియు చాలా లోతులేని నీరు సులభంగా స్ప్లాష్ అవుతుంది, ఇది ఉపయోగించడానికి సమస్యాత్మకమైనది.

3) నీటి ట్యాంకులను సాగదీయడానికి సాధారణంగా అధిక-ఉష్ణోగ్రత ఎనియలింగ్ అవసరం, సాధారణంగా 1200 డిగ్రీల కంటే ఎక్కువ ఉష్ణోగ్రత ఉంటుంది. అటువంటి చికిత్స తర్వాత, వాటర్ ట్యాంక్ యొక్క దృఢత్వం సహజంగా బలహీనపడుతుంది మరియు వాటర్ ట్యాంక్ యొక్క కాఠిన్యం ఖచ్చితంగా రాజీపడుతుంది.

4) ఎడ్జ్ ట్రీట్మెంట్ పరంగా, మొత్తం సాగదీసిన బేసిన్ సాధారణంగా సింగిల్-లేయర్ ఫ్లాంగింగ్గా ఉంటుంది. ఒక వైపు, ఇన్స్టాలేషన్ వర్కర్ యొక్క చేతులను కత్తిరించడం చాలా సాధ్యమే. చాలా ముఖ్యమైన విషయం ఏమిటంటే "పటిష్టమైన పక్కటెముక" లేదు మరియు బరువు తగినంతగా లేదు. అదే సమయంలో, సీలింగ్ నీటి ప్రభావాన్ని సాధించడం కష్టం.

5) మొత్తం సాగిన ప్యానెల్ ఫ్లాట్గా ఉండటం కష్టం.

6) ఖర్చు చాలా ఎక్కువ. పదార్థాలు మరియు ప్రక్రియల కోసం చాలా ఎక్కువ అవసరాలు ఉన్నందున, ఒకే బేసిన్ ధర వాస్తవంగా పెరిగింది.

ఒక-సమయం ఏర్పడే సింక్ యొక్క ప్రయోజనం ఏమిటంటే, పదార్థం వెల్డెడ్ బేసిన్ కంటే మెరుగ్గా ఉంటుంది, ప్రక్రియ సంక్లిష్టంగా ఉంటుంది మరియు ప్రాసెసింగ్ కష్టం. సింక్ను వెల్డింగ్ చేసే ప్రక్రియ చాలా సులభం, మరియు ప్లేట్ ఒక సమయంలో బాగా ఏర్పడదు, కానీ సాపేక్ష ధర కొద్దిగా చౌకగా ఉంటుంది మరియు దిగువ ప్లేట్ యొక్క మందం కూడా ఒక సారి ఏర్పడే దానికంటే మందంగా ఉంటుంది. సరళంగా చెప్పాలంటే, వెల్డెడ్ సింక్ మరియు వన్-పీస్ సింక్ మధ్య ఉపయోగంలో తేడా లేదు. అయితే, ప్రాసెస్ కారణాల వల్ల, ఇంటిగ్రేటెడ్ స్టెయిన్లెస్ స్టీల్ సింక్ను చాలా లోతుగా చేయడం సాధ్యం కాదు మరియు నీటి స్ప్లాషింగ్ సమస్య ఉంది. ఇంటిగ్రేటెడ్ సింక్ యొక్క అత్యంత ముఖ్యమైన ప్రయోజనం ఏమిటంటే, బేసిన్ యొక్క వెల్డింగ్ గ్యాప్ కారణంగా వివిధ రకాల రసాయన ద్రవాలు (డిటర్జెంట్లు, స్టెయిన్లెస్ స్టీల్ క్లీనర్లు మొదలైనవి) తుప్పు పట్టడం వల్ల సమస్యలు లీక్ కావు. కానీ సుదీర్ఘ వారంటీ వ్యవధి కారణంగా ఈ ప్రయోజనం ఇకపై ఎటువంటి ప్రయోజనాలను కలిగి ఉండదు.

ఉపరితల చికిత్స

స్టెయిన్లెస్ స్టీల్ సింక్ల కోసం ప్రస్తుతం నాలుగు రకాల ఉపరితల చికిత్స ప్రక్రియలు ఉన్నాయి: ఒకటి తుషార (బ్రష్), మరొకటి శాండ్బ్లాస్టింగ్ (మాట్ పెర్ల్ సిల్వర్ సర్ఫేస్), మూడవది పాలిషింగ్ (మిర్రర్) మరియు నాల్గవది ఎంబాసింగ్.

1. ఫ్రాస్టింగ్ (వైర్ డ్రాయింగ్)

ప్రస్తుతం, స్టెయిన్లెస్ స్టీల్ సింక్ ప్రాసెసింగ్ పరిశ్రమలో అత్యంత విస్తృతంగా ఉపయోగించే ఉపరితల చికిత్స ప్రక్రియ ఫ్రాస్టింగ్ (వైర్ డ్రాయింగ్). కొంతమంది తయారీదారులు తుషార ప్రక్రియను చాలా సరళంగా చేస్తారు మరియు ఖర్చు కూడా తక్కువగా ఉంటుంది. పాలిష్ చేయడానికి గ్రౌండింగ్ వీల్ని ఉపయోగించండి. అటువంటి వినియోగదారులకు పదార్థం యొక్క ఉపరితలంపై చాలా ఎక్కువ అవసరాలు లేవు. చాలా సార్లు పాలిష్ చేసిన తర్వాత కొద్దిగా ఉపరితల లోపం తొలగించబడుతుంది.

ప్రస్తుతం, వుక్సీ మరియు జెజియాంగ్లోని కొన్ని స్టెయిన్లెస్ స్టీల్ డిస్ట్రిబ్యూషన్ యూనిట్లు మొత్తం రోల్ ఆయిల్ గ్రైండింగ్ పరికరాలను పరిచయం చేశాయి, ఇది స్టెయిన్లెస్ స్టీల్ సింక్ ప్రాసెసింగ్ ఎంటర్ప్రైజెస్ కోసం థ్రెషోల్డ్ను పెంచుతుంది. ఉత్పత్తి యొక్క ఉపరితల నాణ్యతపై మరింత శ్రద్ధ వహించాల్సిన అవసరం ఉంది. వాస్తవానికి, మొత్తం రోల్ యొక్క ఆయిల్ మిల్లింగ్ అనేది కస్టమర్కు అవసరమైన ఉపరితల ప్రాసెసింగ్ శైలి, ఆకృతి యొక్క దిశ మొదలైన వాటితో సహా పదార్థం యొక్క ఉపరితల నాణ్యతను పరీక్షించడం. ఈ ప్రాసెసింగ్లో సులభంగా కనిపించే లోపాలు ప్రక్రియ అనేది రంగు తేడా బ్యాండ్, వైబ్రేషన్ నమూనా మరియు ప్రాసెసింగ్ సమయంలో షట్డౌన్ లేదా బెల్ట్ యొక్క మార్పు వలన ఏర్పడిన నమూనా యొక్క ఇండెంటేషన్ మరియు లోతు.

2. ఇసుక బ్లాస్టింగ్ (మాట్ పెర్ల్ వెండి ఉపరితలం)

ఇసుక బ్లాస్టింగ్ తర్వాత స్టెయిన్లెస్ స్టీల్ సింక్ ప్రభావం పెర్ల్ మాట్. దీని ప్రయోజనం ఏమిటంటే ఇది నూనెకు కట్టుబడి ఉండదు మరియు ఇది చాలా అందంగా ఉంటుంది. ఈ ఉపరితల చికిత్స ప్రక్రియ ఐరోపాలో చాలా ప్రజాదరణ మరియు ఫ్యాషన్. కొన్ని గృహోపకరణాల ఉపరితల చికిత్సలో, దాదాపు అన్ని ఎగుమతి తయారీదారులు ఈ ప్రాసెసింగ్ శైలిని అనుసరిస్తారు. ఇసుక బ్లాస్టింగ్ ప్రధానంగా షాట్ బ్లాస్టింగ్ గాజు పూసలను ఉపయోగిస్తుంది, ఆపై రసాయన ఉపరితల చికిత్సను ఉపయోగిస్తుంది.

3. పాలిషింగ్ (అద్దం)

పాలిషింగ్ (అద్దం) అనేది ప్రారంభ రోజుల్లో విస్తృతంగా ఉపయోగించే ఉపరితల చికిత్స శైలి. ఏది ఏమైనప్పటికీ, ఇది ప్రారంభంలో మాన్యువల్ పాలిషింగ్ లేదా తర్వాత మెకానికల్ పాలిషింగ్పై ఆధారపడింది, ఇది మృదువైన మరియు ప్రతిబింబించే ఉపరితలం కోసం అన్వేషణ. ఉపరితలం చదునుగా ఉంటుంది, ప్రతిబింబం యొక్క డిగ్రీ ఎక్కువగా ఉంటుంది. మెటీరియల్పై పాలిషింగ్కు అధిక అవసరాలు ఉన్నాయి మరియు ప్రాసెసింగ్ సమయంలో ఉపరితల నాణ్యతను నియంత్రించడం కష్టం మరియు ఇది గీతలు పడటం కూడా సులభం. మరియు చాలా కాలం తర్వాత, అద్దం ప్రభావం పోయింది.

4. ఎంబాసింగ్

ఎంబోస్డ్ స్టైల్ ఎంబోస్డ్ మెటీరియల్తో తయారు చేయబడింది. దేశీయ ఉక్కు మిల్లులలో ఈ పదార్ధం యొక్క స్టాక్ లేదు, మరియు ఈ పదార్థం యొక్క ఉత్పత్తి సాంకేతికత అన్ని-ఉక్కు కర్మాగారాలకు అందుబాటులో లేదు, కాబట్టి దాని ధర సాపేక్షంగా ఎక్కువగా ఉంటుంది. ఎంబోస్డ్ మెటీరియల్ చాలా దుస్తులు-నిరోధకతను కలిగి ఉంటుంది. ఈ పదార్థం యొక్క ప్రజాదరణ ఇతర ఉపరితల-చికిత్స చేసిన పదార్థాల వలె ప్రజాదరణ పొందగలిగితే, అది కూడా మార్కెట్ ద్వారా గుర్తించబడుతుందని నేను వ్యక్తిగతంగా భావిస్తున్నాను.

స్టెయిన్లెస్ స్టీల్ సింక్ యొక్క నిర్దిష్ట ఏర్పాటు ప్రక్రియ

1. స్ట్రెచ్ ఫార్మింగ్

1) యంత్రం: సాధారణంగా ప్లేట్ను సాగదీయడానికి పెద్ద టనేజ్ హైడ్రాలిక్ ప్రెస్ (200T) లేదా అంతకంటే ఎక్కువ ఉపయోగించండి.

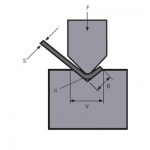

2) అచ్చు: కోణం చాలా సూటిగా ఉండకూడదు, సాధారణంగా నేరుగా φ10 పైన, నిర్మాణం సహేతుకంగా ఉండాలి.

3) మెటీరియల్: సాధారణంగా, ప్లేట్ యొక్క మందం 0.8-1.0mm లోపల ఉండాలి. ఇది ఈ పరిధిని మించి ఉంటే, 500T హైడ్రాలిక్ ప్రెస్ కూడా బలహీనంగా ఉంటుంది.

4) హీట్ ట్రీట్మెంట్: మొత్తం సాగదీయబడిన నీటి ట్యాంక్కు సాధారణంగా అధిక-ఉష్ణోగ్రత ఎనియలింగ్ చికిత్స అవసరం, సాధారణంగా 1200 డిగ్రీల కంటే ఎక్కువ ఉష్ణోగ్రత వద్ద, సాగదీసిన తర్వాత అంతర్గత ఒత్తిడిని తొలగించడానికి.

5) ఉపరితల చికిత్స: వైర్ డ్రాయింగ్, పాలిషింగ్, పాలిషింగ్ (సాధారణంగా మృదువైన).

6) ప్రక్రియ: డైకి డ్రాయింగ్ ఆయిల్ జోడించిన తర్వాత, ప్లేట్ సజావుగా సాగదీయడం, ఏర్పడిన తర్వాత ఎనియలింగ్ ట్రీట్మెంట్ మరియు ఉపరితల చికిత్స.

2. హ్యాండ్ మోల్డింగ్

1) యంత్రం: సాధారణంగా ప్రెస్ బ్రేక్ బెండింగ్ మెషిన్, ఫార్మింగ్ కోసం హైడ్రాలిక్ ప్రెస్ మరియు వెల్డింగ్ కోసం ఆర్గాన్ ఆర్క్ వెల్డింగ్ మెషీన్ను ఉపయోగించండి.

2) ఫిక్చర్స్: బెండింగ్ ఫిక్చర్స్, హైడ్రాలిక్ ప్రెస్ అచ్చులు.

3) మెటీరియల్: ప్రక్రియ వంగడాన్ని స్వీకరించినందున, ప్లేట్ యొక్క మందం పరిమితం కాదు మరియు ఆర్థిక వ్యవస్థ ప్రకారం సాధారణంగా సహేతుకమైన మందం తీసుకోబడుతుంది.

4) వెల్డింగ్: పదార్థం యొక్క మందం ప్రకారం, వివిధ వెల్డింగ్ ప్రవాహాలను ఎంచుకోవచ్చు, ఉదాహరణకు, 220A కంటే తక్కువ వెల్డింగ్ కరెంట్ 1.2 మిమీ కోసం ఉపయోగించబడుతుంది.

5) ఉపరితల చికిత్స: వైర్ డ్రాయింగ్, పాలిషింగ్, పాలిషింగ్ (సాధారణంగా మృదువైన).

6) ప్రక్రియ: సాధారణంగా, షీట్ వంగి మరియు మొదట ఏర్పడుతుంది, ఆపై సైడ్ సీమ్స్ ఓరిగామి బాక్స్ లాగా వెల్డింగ్ చేయబడతాయి మరియు చివరకు ఉపరితల చికిత్స నిర్వహిస్తారు.