ప్రెస్ బ్రేక్ బెండింగ్ మెషిన్ ప్రధానంగా ప్లేట్ యొక్క సరళ-రేఖ వంపుని నిర్వహిస్తుంది. సాధారణ అచ్చులను మరియు ప్రాసెస్ పరికరాలను ఉపయోగించడం ద్వారా, మెటల్ షీట్ ఒక నిర్దిష్ట రేఖాగణిత ఆకృతిలో నొక్కబడుతుంది మరియు అది సాగదీయడం, గుద్దడం, గుద్దడం మరియు ముడతలు నొక్కడం ద్వారా కూడా ప్రాసెస్ చేయబడుతుంది. వాస్తవ ఉత్పత్తిలో, CNC ప్రెస్ బ్రేక్ మెషిన్ ప్రధానంగా మెటల్ బాక్స్లు, బాక్స్ షెల్లు, U- ఆకారపు కిరణాలు మరియు దీర్ఘచతురస్రాల యొక్క వివిధ రేఖాగణిత ఆకృతుల వంపుని గ్రహించడానికి ఉపయోగించబడుతుంది. దీని ప్రాసెసింగ్లో అధిక బెండింగ్ స్ట్రెయిట్నెస్, దంతాల గుర్తులు ఉండవు, పొట్టు ఉండవు, ముడతలు ఉండవు మొదలైన ప్రయోజనాలు ఉన్నాయి.

CNC బెండింగ్ మెషిన్ తయారీ సాంకేతికత యొక్క నిరంతర అభివృద్ధితో, అధిక స్థాన ఖచ్చితత్వం, సౌలభ్యం, సున్నా-కార్యాచరణ భంగం పరిహారం మరియు ప్రాసెస్ చేయబడిన ఉత్పత్తుల యొక్క మంచి అనుగుణ్యత వంటి దాని ప్రయోజనాలు మెజారిటీ షీట్ మెటల్ తయారీ కంపెనీలచే ఎక్కువగా ఇష్టపడుతున్నాయి. అయినప్పటికీ, పరిమిత కోరికలతో, బెండింగ్ మెషీన్ను ఎలా మెరుగ్గా ఉపయోగించాలి మరియు దాని విధులు మరియు ప్రయోజనాలకు పూర్తి ఆటను అందించడం అనేది CNC ప్రెస్ బ్రేక్ బెండింగ్ మెషీన్ను ఉపయోగించే తయారీదారులు శ్రద్ధ వహించే సమస్యగా మారింది మరియు తక్షణమే పరిష్కరించాల్సిన అవసరం ఉంది. దీర్ఘకాలిక తయారీ మరియు వినియోగ ప్రక్రియలో, Zhongrui బెండింగ్ మెషీన్ యొక్క విధులను సమర్థవంతంగా విస్తరించింది మరియు సహాయక సాధనాల జోడింపు, ఇప్పటికే ఉన్న అచ్చులను మార్చడం మరియు సైట్ యొక్క సౌకర్యవంతమైన ఉపయోగం ద్వారా అనుభవాన్ని సేకరించింది. ఈ కథనం Zhongrui యొక్క CNC ప్రెస్ బ్రేక్ మెషిన్ DA66Tని ఉదాహరణగా తీసుకుంటుంది మరియు ఉపయోగంలో ఉన్న నైపుణ్యాలను వివరంగా పరిచయం చేస్తుంది.

సహాయక సాధనాన్ని జోడించండి

మీరు ప్రెస్ బ్రేక్ మెషీన్ సాధనాన్ని అనువైనదిగా మరియు ఉపయోగించడానికి సులభమైనదిగా చేయాలనుకుంటే, సహాయక సాధనాన్ని జోడించడం అవసరం. సహాయక సాధనాల పెరుగుదల CNC బెండింగ్ మెషిన్ టూల్ యొక్క ప్రాసెసింగ్ పరిధిని విస్తరించడమే కాకుండా ప్రాసెసింగ్ సామర్థ్యాన్ని మెరుగుపరుస్తుంది.

1) ట్రాన్సిషన్ ప్లేట్ (వేగవంతమైన అచ్చు కోసం సహాయక మధ్య ప్లేట్)

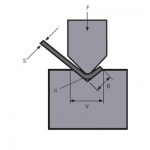

బెండింగ్ మెషీన్ యొక్క ప్రారంభ ఎత్తు ఎగువ మరియు దిగువ వర్క్టేబుల్ల మధ్య దూరాన్ని సూచిస్తుంది. CNC బెండింగ్ మెషీన్ DA66T పెద్ద ఓపెనింగ్ ఎత్తును కలిగి ఉన్నందున, ప్రాసెసింగ్ పరిధిని విస్తరించడానికి పెద్ద ఓపెనింగ్ని ఉపయోగించడాన్ని పరిగణించండి. మూర్తి 1లో చూపినట్లుగా, ఒరిజినల్ ట్రాన్సిషన్ ప్లేట్కు మరొక పరివర్తన ప్లేట్ను జోడించడం ద్వారా భాగం యొక్క సైడ్ బెండింగ్ ఎత్తు (85 మిమీ వరకు) పెరుగుతుంది, తద్వారా అధిక సైడ్ బెండింగ్ అంచులతో లోతైన ప్రాసెసింగ్ నిర్వహించబడుతుంది. స్వీయ-నిర్మిత పరివర్తన బోర్డు మీ స్వంత సాధారణ భాగాల ప్రకారం పరివర్తన బోర్డు యొక్క వెడల్పును అనుకూలీకరించవచ్చు మరియు రెండు వైపులా అధిక వంపు అంచులతో చిన్న వెడల్పు భాగాలను ప్రాసెస్ చేయడానికి ఇది చాలా అనుకూలంగా ఉంటుంది.

2) ముందు ప్యానెల్ యొక్క మూలలో

మూర్తి 2 లో చూపినట్లుగా, యంత్రం ముందు భాగంలో ఒక మూలలో అమర్చబడి ఉంటుంది, ఇది చిన్న భాగాలను ఉంచవచ్చు మరియు భాగాలు తీసుకునే సమయాన్ని తగ్గిస్తుంది. అదే సమయంలో, చిన్న వర్క్పీస్ల ప్రాసెసింగ్ మరియు సేకరణను సులభతరం చేయడానికి ఒక చిన్న వర్క్టేబుల్ ఇన్స్టాల్ చేయబడింది.

అచ్చును పూర్తిగా ఉపయోగించుకోండి

CNC ప్రెస్ బ్రేక్ బెండింగ్ మెషిన్ యొక్క ఉపయోగం ప్రధానంగా ఎగువ మరియు దిగువ అచ్చులపై ఆధారపడి ఉంటుంది. అచ్చుల సంఖ్య తక్కువగా ఉంటే మరియు అప్లికేషన్ అనువైనది కానట్లయితే, యంత్ర సాధనం యొక్క ప్రాసెసింగ్ పరిధి చాలా పరిమితం చేయబడుతుంది. కాబట్టి, స్థిరమైన పరిస్థితులలో, ఆప్టిమైజ్ చేసిన కలయిక మరియు పాక్షిక పరివర్తన ద్వారా ఇప్పటికే ఉన్న అచ్చు యొక్క పనితీరును ఎలా పెంచాలి అనేది ప్రతి యంత్ర సాధనం వినియోగదారు తప్పనిసరిగా ఆలోచించవలసిన సమస్య. CNC బెండింగ్ మెషిన్ పరిచయం యొక్క అచ్చును మార్చడం ద్వారా మేము ఉపయోగించే విస్తరణ ఫంక్షన్ క్రిందిది.

1) అప్పర్ డై గ్రైండింగ్ చిట్కా R

అప్పర్ డైని ఎక్కువ కాలం ఉపయోగించినప్పుడు, దాని చిట్కా దుస్తులు సక్రమంగా మారుతాయి. అచ్చు మార్పుల ఎత్తు మరియు బెండింగ్ ఖచ్చితత్వం హామీ ఇవ్వబడదు. గ్రౌండింగ్ ద్వారా, చిట్కా R ను సరిదిద్దడం మరియు పెద్ద V- ఆకారపు గాడితో సరిపోల్చడం ద్వారా, మందపాటి ప్లేట్లను మడవవచ్చు. ఇది అచ్చు యొక్క సేవ జీవితాన్ని పొడిగిస్తుంది.

2) లెవలింగ్ సాధించడానికి స్క్రాప్ అచ్చులను మార్చండి

కంపోజిట్ బెండింగ్ డై లేనప్పుడు, డెడ్ ఎడ్జ్ను ఎలా నొక్కాలి అనే సమస్యను పరిష్కరించడం ఒక ఉదాహరణ. డెడ్ ఎడ్జ్ అనేది వంగిన ఆకారం, దీనిలో రెండు పొరలు ఒకదానికొకటి అతివ్యాప్తి చెందుతాయి మరియు సాధారణంగా ఉపబలానికి ఉపయోగిస్తారు. సాధారణంగా, 2 మిమీ కంటే ఎక్కువ ఉన్న బోర్డులో దాదాపు ప్రెస్ డెడ్ ఎడ్జ్లు లేవు. సమ్మేళనం బెండింగ్ డై ద్వారా డెడ్ ఎడ్జ్ను ప్రెస్ చేయాలి మరియు దానిని రెండు కంటే ఎక్కువ ప్రక్రియలుగా విభజించాలి.

మూర్తి 3లో చూపిన విధంగా సమ్మేళనం బెండింగ్ డైని ఉపయోగించడం సాధారణంగా ఉపయోగించే పద్ధతి. మొదటి దశలో, పదార్థం 30°కి మడవబడుతుంది మరియు రెండవ దశలో, 30° బెండ్ కోణం ముందు భాగంలో ఉంచబడుతుంది. సమ్మేళనం అచ్చు, మరియు పదార్థం చనిపోయిన అంచులోకి మడవబడుతుంది. కానీ మనకు కాంపోజిట్ బెండింగ్ డై లేదు, 30° అక్యూట్ యాంగిల్ బెండింగ్ డై మాత్రమే. ఇప్పటికే ఉన్న అచ్చుతో కంపోజిట్ బెండింగ్ డై యొక్క మొదటి దశను పూర్తి చేయండి మరియు రెండవ దశ మాత్రమే మరొక పద్ధతిని కనుగొనగలదు. రెండవ దశలో, ఎగువ మరియు దిగువ అచ్చులు రెండూ ఫ్లాట్గా ఉంటాయి. విశ్లేషణ తర్వాత, ఇప్పటికే ఉన్న డబుల్ v-గ్రూవ్ దిగువ అచ్చు యొక్క మధ్య భాగాన్ని ప్లేన్ పార్ట్గా ఉపయోగించవచ్చు మరియు ఎగువ అచ్చు విమానం కోసం వెతుకుతోంది. ఇప్పటికే ఉన్న స్క్రాప్డ్ ఎగువ అచ్చును తీసివేసి, కత్తి అంచుని ఫ్లాట్ స్టైల్గా రుబ్బండి, తద్వారా డెడ్ ఎడ్జ్ను ప్రెస్ చేయడం వల్ల ఏర్పడే సమస్య పరిష్కారం అవుతుంది.

ఈ సవరించిన అచ్చులను ఉపయోగించి కూడా చదును చేయవచ్చు. వాస్తవ ప్రాసెసింగ్లో, మెషిన్ టూల్ ఆపరేటర్లు కొన్నిసార్లు పొరపాట్లు చేస్తారు, వంపు అంచులు లేదా వంపు కొలతలు సమానంగా ఉండవు. భాగం యొక్క ఉపరితల అవసరాలు ఎక్కువగా లేని సందర్భంలో, భాగాన్ని స్క్రాప్ చేయడం జాలిగా ఉంటుంది, బెండింగ్ అంచుని ఫ్లాట్ చేయడానికి మాత్రమే. నాకౌట్ చాలా శ్రమతో కూడుకున్నది, అయితే పై అచ్చు కలయికను ఉపయోగించడం ద్వారా దానిని సులభంగా సమం చేయవచ్చు. భాగాలను ఎగువ మరియు దిగువ అచ్చులకు చేతితో సులభంగా నొక్కవచ్చు, ఆపై భాగాలు CNC బెండింగ్ మెషిన్ ద్వారా చదును చేయబడతాయి.

ఆపరేషన్ సమయంలో నైపుణ్యాలు

1) బెండింగ్ డైస్ మరియు ప్రాసెసింగ్ మెటీరియల్స్ ప్లేస్మెంట్

ప్రణాళికను ఏర్పాటు చేసేటప్పుడు, ఈ క్రింది అంశాలను పరిగణించాలి:

a. ఒకే మందం కలిగిన పదార్థాలను కలిసి అమర్చండి;

బి. ఒకే మోడల్ యొక్క అచ్చులను కలిసి అమర్చండి;

సి. సారూప్య ఆకారం యొక్క అచ్చులు కలిసి అమర్చబడి ఉంటాయి.

ఇది అచ్చు భర్తీ యొక్క సమయం మరియు ఫ్రీక్వెన్సీని తగ్గిస్తుంది.

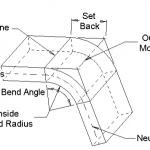

2) ఇరుకైన మరియు చిన్న భాగాల కుడి-కోణ స్థానం

బెండింగ్ భాగం ఇరుకైన మరియు పొడవుగా ఉన్నప్పుడు, దానిని గుర్తించడం సులభం కాదు. ప్రాసెసింగ్ సమయంలో, ఇది తరచుగా జరుగుతుంది పోస్ట్-నిర్ణయం స్థానాలు, మరియు వంగిన భాగం సులభంగా వంగి ఉంటుంది. అందువల్ల, మూర్తి 4లో ఉపయోగించిన పద్ధతిని ఉపయోగించి, లంబ కోణాన్ని నిర్ధారించడానికి అచ్చు దిగువ అచ్చుకు అతికించబడుతుంది. ఇలా వంగినప్పుడు, భాగం సులభంగా వంగదు.

3) త్రిభుజాకార భాగాల బెండింగ్

బెండింగ్ భాగాలు వంగి ఉన్నప్పుడు, పదునైన కోణ భాగాలు వెనుక నియమానికి దగ్గరగా ఉండటం సులభం కాదు. సాధారణంగా, చిన్న పరిమాణం L ≤10 mm వెంటనే వెనుక నియమం ఉన్నప్పుడు, స్థాన పరికరాన్ని పరిగణించాలి. అసలు పనిలో, డిజైన్ మరియు ప్రక్రియ నిర్లక్ష్యం చేయడం సులభం, మరియు ఇటువంటి సమస్యలు తరచుగా సంభవిస్తాయి. ప్రాసెస్ చేస్తున్నప్పుడు, భాగం యొక్క పరిమాణం ప్రకారం, ఒక ముక్క బెండింగ్ డైతో సమలేఖనం చేయబడిందని మరియు డబుల్ ముక్క బ్యాకింగ్తో సమలేఖనం చేయబడిందని నిర్ణయించబడుతుంది.

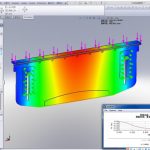

4) సన్నని ప్లేట్ R జోడించండి

కస్టమర్ల విభిన్న అవసరాల కారణంగా, బెండింగ్ ఎడ్జ్లో అవసరమైన R విలువ కూడా భిన్నంగా ఉంటుంది. ప్రాసెసింగ్ ప్రక్రియలో, అధిక డైమెన్షనల్ ఖచ్చితత్వం అవసరం లేని భాగాల కోసం, R విలువను పెంచడానికి బ్యాకింగ్ ప్లేట్ను ఉపయోగించండి, తద్వారా బెండింగ్ తర్వాత అవసరమైన R విలువను పొందవచ్చు. డిజైన్ అవసరాల ప్రకారం, ప్లేట్ మందాన్ని ఎంచుకోవడానికి V మరియు లోపలి R మధ్య సంబంధాన్ని R సూచిస్తుంది మరియు దానిని మూర్తి 5లో చూపిన ఆకారంలో మడవండి. ఉపయోగంలో ఉన్నప్పుడు, ఎగువ అచ్చును బిగించడానికి ఒక బిగింపును ఉపయోగించండి. ఈ పద్ధతి ఉపయోగించడానికి సులభమైనది మరియు బహుళ పొరలలో ఉపయోగించవచ్చు.

5) ఒకే భాగం మరియు బహుళ అచ్చు సెట్టింగ్లు

Zhongrui ఒక ప్రదర్శనగా 2 హైడ్రాలిక్ సిలిండర్లతో DA66T CNC బెండింగ్ మెషీన్ను ఉపయోగించారు. మూర్తి 6లో చూపిన బహుళ-అచ్చు సెటప్ను ప్రయత్నించారు, అంటే, ఒకే మోడల్ యొక్క ఎగువ మరియు దిగువ అచ్చులు ఒకే సమయంలో విభాగాలలో ఇన్స్టాల్ చేయబడతాయి, ఇది మొత్తం భాగం యొక్క అనేక వంపుల ప్రాసెసింగ్ను పూర్తి చేయగలదు, అచ్చు సంస్థాపన సమయాన్ని తగ్గిస్తుంది. మరియు భాగాల యొక్క పునరావృత నిర్వహణ. ప్రస్తుతం, ఈక్వల్ హైట్ బెండింగ్ అప్పర్ డై మార్కెట్లో కనిపించింది. ఎగువ అచ్చు యొక్క ఎత్తు మొత్తం ఏకరీతిగా ఉంటుంది మరియు అదే పట్టికలో వివిధ ఆకృతుల అచ్చులను కూడా ఉపయోగించవచ్చు. ఈ విధంగా, వివిధ అచ్చులను సెగ్మెంటల్ బెండింగ్ చేయడం సాధ్యపడుతుంది.

6) సాధారణ భాగాల ప్రోగ్రామ్ రికార్డులు

సాధారణ భాగాలను ప్రాసెస్ చేసిన తర్వాత, ప్రాసెసింగ్ పారామితులు సమయానికి రికార్డ్ చేయబడాలి మరియు ప్రోగ్రామ్ను పార్ట్ డ్రాయింగ్ నంబర్తో బెండింగ్ మెషీన్ యొక్క నిల్వ ప్రదేశంలో నిల్వ చేయాలి, తద్వారా ఇది భవిష్యత్తులో మళ్లీ ఉపయోగించబడుతుంది, సిరీస్ను బాగా తగ్గిస్తుంది. వంగడానికి ముందు సన్నాహాలు. మీరు పార్ట్ పేరు, డ్రాయింగ్ నంబర్, గ్రాఫిక్స్, మెటీరియల్ మరియు బెండింగ్ పారామితుల యొక్క నిర్దిష్ట సెట్టింగ్లను కలిగి ఉన్న పట్టికను కూడా తయారు చేయవచ్చు. టేబుల్ స్టీల్ ప్లేట్లు, అల్యూమినియం ప్లేట్లు మరియు స్టెయిన్లెస్ స్టీల్ ప్లేట్లుగా విభజించబడింది. ప్రతి రకం పదార్థం యొక్క మందం ద్వారా వేరు చేయబడుతుంది. సాధారణ భాగాలను కనుగొనడానికి పట్టే సమయం తగ్గించబడుతుంది. ప్రాసెస్ కార్డ్తో కలిపి ఉంటే, ఇది చాలా పూర్తి ప్రాసెసింగ్ సూచన. తక్కువ అనుభవం ఉన్న కొత్త ఉద్యోగులు కూడా భాగాలను ప్రాసెస్ చేయడానికి ప్రాంప్ట్లను అనుసరించవచ్చు.

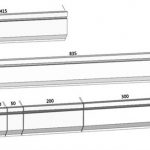

7) విభాగాలలో వంగడానికి అచ్చు పొడవు సరిపోదు

ఆన్-సైట్ ప్రాసెసింగ్లో, అచ్చు యొక్క పొడవు బెండింగ్ అంచు కంటే తక్కువగా ఉంటుంది. స్థిర ఉత్పత్తుల వినియోగానికి అనుగుణంగా అనేక ప్రత్యేక అచ్చులు నిర్ణయించబడినందున, అచ్చు యొక్క పొడవు బెండింగ్ అంచు కంటే తక్కువగా ఉన్నప్పుడు విభజించబడిన బెండింగ్ పద్ధతి ఉపయోగించబడుతుంది. అచ్చు యొక్క పొడవు బెండింగ్ అంచుకు దగ్గరగా ఉన్న చోట, వంపు అంచుకు లంబంగా అంచుని చింపి, ఆపై వంపు అంచుని విభాగాలలో అవసరమైన పరిమాణానికి మడవండి. మూర్తి 7a అనేది బెంట్ భాగం యొక్క ఎడమ సగం, మరియు మూర్తి 7b అనేది బెంట్ భాగం యొక్క కుడి సగం.

8) స్థానానికి వెనుక గేజ్పై స్టడ్ని ఉపయోగించడం

వంగిన భాగం యొక్క పరిమాణం పెద్దగా ఉన్నప్పుడు మరియు స్థానానికి బ్యాక్ గేజ్ని ఉపయోగించినప్పుడు, భాగాలు తరచుగా దాని స్వంత బరువు కారణంగా మునిగిపోతాయి, చేతితో పట్టుకున్న భాగం చిన్నదిగా ఉంటుంది మరియు ఆపరేటర్ వర్క్పీస్ను పట్టుకోవడం సులభం కాదు. భాగాల స్థాయిని నిర్ధారించడానికి, చేతితో భాగాలను ఒక స్థాయి స్థితికి ఉంచడానికి వెనుక నియమం వద్ద ఆపరేటర్ను ఏర్పాటు చేయాలి. అందువల్ల, అటువంటి భాగాలను ప్రాసెస్ చేస్తున్నప్పుడు, 2 ఆపరేటర్లు తప్పనిసరిగా ఏర్పాటు చేయబడాలి. పనిలో, బ్యాక్ గేజ్ ఒక నిర్దిష్ట పరిమాణానికి తగ్గించబడవచ్చని కనుగొనబడింది మరియు వెనుక గేజ్లో ఉన్న స్టుడ్స్ స్థానాల కోసం ఉపయోగించబడతాయి మరియు భాగాలు వెనుక గేజ్లో అడ్డంగా ఉంచబడతాయి. ఇది ఆపరేటర్ల సంఖ్యను తగ్గించడమే కాకుండా, మ్యాచింగ్ ఖచ్చితత్వానికి ప్రభావవంతంగా హామీ ఇస్తుంది.

9) డీప్ క్లోజ్డ్ ఆకారం బెండింగ్

వాస్తవ ప్రాసెసింగ్లో, డీప్ క్లోజ్డ్ షేప్ బెండింగ్ ప్రాసెసింగ్ను సరళంగా ఉపయోగించవచ్చు. క్లోజ్డ్-టైప్ డీప్ బెండింగ్ డై లేనప్పుడు, మూర్తి 7లో చూపిన విధంగా భాగాలను వంచేటప్పుడు, మూర్తి 8లో చూపిన బిగింపు స్థితిని స్వీకరించారు. పరివర్తన బోర్డుని వేరు చేయండి, దూరం భాగం యొక్క వెడల్పు కంటే కొంచెం ఎక్కువగా ఉంటుంది మరియు పరిమాణం సహేతుకంగా కేటాయించబడుతుంది మరియు రెండు భాగాలు ఒకేసారి వంగి ఉంటాయి.

పైన ప్రవేశపెట్టిన ప్రాసెసింగ్ పద్ధతులు మరియు పద్ధతులు ఉత్పత్తులలో పెద్ద సంఖ్యలో సారూప్య భాగాల ప్రాసెసింగ్ సమస్యలను పరిష్కరించగలవు మరియు బహుళ రకాలు, చిన్న బ్యాచ్లు మరియు చిన్న ఉత్పత్తి చక్రాలతో ఉత్పత్తుల అభివృద్ధికి చాలా అనుకూలంగా ఉంటాయి. ఈ పద్ధతుల ద్వారా, సాధన ఖర్చుల ఖర్చును ఆదా చేయడమే కాకుండా, ఉత్పత్తి మరియు ప్రాసెసింగ్ చక్రాన్ని తగ్గించవచ్చు, ఉత్పత్తి ఖర్చు తగ్గుతుంది మరియు ఉత్పత్తి నాణ్యత మెరుగుపడుతుంది. ఈ ప్రాసెసింగ్ పద్ధతులు మరియు వినియోగ నైపుణ్యాలు ఒకే విధమైన నిర్మాణాలతో CNC ప్రెస్ బ్రేక్ బెండింగ్ మెషీన్లపై కూడా వర్తింపజేయబడతాయి మరియు ప్రచారం చేయబడతాయి.